熱壓粒子鋼液壓機主要部件制作工藝

熱壓粒子鋼液壓機主要部件制作工藝

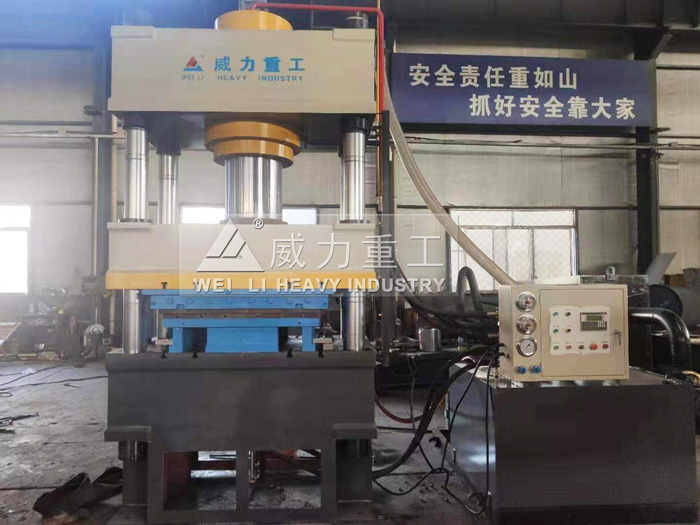

山東威力重工熱壓粒子鋼液壓機,客戶選擇本公司1500噸,1600噸,2000噸液壓機用于粒子鋼熱壓成型,選擇框架式結構,配置整套生產線使用,完成自動化加工,生產效率高,連續工作也能保障機器性能。

熱壓壓制成型系統工藝是將鋼銷,鋼渣粒子鋼通過自動皮帶稱稱量后由上料機加入到熱壓粒子鋼液壓機,由低溫對流烘干器和調溫器進行溫度控制,熱熔壓塊機對鋼渣粒子鋼進行烘干加熱,然后經中間轉運器輸送到熱壓粒子鋼液壓機,經液壓按需求調整液壓壓力(0-315bar動態可調)壓制成型后將壓制好的粒子鋼塊由裝載機吊運至成品庫

熱壓粒子鋼專用框架式液壓機

一、熱壓粒子鋼液壓機主機詳細結構介紹:

熱壓粒子鋼液壓機結構的液壓機由機身,主缸,行程限位裝置,潤滑裝置,液壓動力系統及電氣系統等組成,機身由上梁,滑塊,工作臺,立柱,鎖母,導套等組成,滑塊在油缸驅動下沿著四柱上下直線運動。液壓機各梁一般設計成空心箱結構,中間加設肋板,重要部位做成圓筒形,承載大的地區肋板較密,以提高剛度,降低局部應力,肋板一般做成方格形或輻射形布置。中間橫梁導向孔處開有注油孔,可加注潤滑油潤滑立柱。上橫梁上安裝工作油缸,下橫梁可根據壓制工藝設有頂出孔,可安裝有頂出液壓缸裝置。

液壓機上中下梁均采用國產優質鋼板Q235B——切割——焊接整體具有良好的鋼性強度——打磨——去除各處焊渣焊熘及氧化皮層的橫梁各配合聯接部位進行粗精加工,精銑表面——鏜孔工藝讓各孔形位精度——銑T型槽——倒角去毛刺——檢驗合格后噴涂防銹漆入庫。

山東威力重工熱壓粒子鋼專用液壓機

二、油缸原材料,制作工藝,及密封件。

1:缸筒為活塞式結構,大型缸體采用45#鋼件,前后端處車削螺紋與鋼板聯接——焊接——焊接探傷—— 退火處理——粗車——調質處理以獲得較好的強度與韌性等綜合機械性能——精車各部——內孔鏜孔留精細加工量——缸筒進行磨削或壓光——各部位鉆孔倒角——珩磨內孔至尺寸達到圖紙要求的各項形位尺寸公差要求——涂油入庫。

2:熱壓粒子鋼液壓機活塞桿采用45#鋼件——粗車——調質處理——精車各部位至尺寸(伸縮外徑留磨量0.3-0.5mm)——表面淬火——磨削外圓——表面電鍍硬鉻——精磨外表面至圖紙規定尺寸——電鍍硬鉻——涂油入庫。

3:活塞及前封套均采用30#鋼下料——粗車——調質——精車各部位至圖紙要求尺寸——涂油入庫。

4:密封件:采用國產高品質聚氨酯(PU)Y型密封圈,抗老化,密封性能較好,導向耐磨環(PD)聚四氟已烯+青銅粉,耐油O型圈,PU材料防塵圈。

5:各元件加工完成后,及時清理各處毛刺,油污,去除鐵屑,在無粉塵車間按圖紙工藝要求裝配。試運行不泄漏,合格后噴漆入庫。

三、立柱原材料,制作工藝

熱壓粒子鋼液壓機立柱不但要支撐上梁與液壓缸,在工作狀態下承受拉力作用,還要對活動橫梁起導向作用。原材料采用45#鋼下料——粗車——車床加工外圓留磨量其余各處車床加工至尺寸——滑柱導向面淬火,讓立柱有足夠的強度剛性——精細磨削外圓——表面電鍍硬鉻防止生銹——涂油封膜入庫。立柱兩端車削公制螺紋(公制單位)——每一端均采用45#鋼制作的兩個圓螺母與液壓機上下梁分別固定聯接鎖定,中間橫梁四個立柱通孔處加裝材質為HT200的耐磨灰鑄鐵導向滑套,內裝PD防塵圈和聚四氟已烯耐磨材料以防止立柱拉傷并具有良好的抗偏載能力。

山東威力重工液壓機廠家直銷熱線:0632-5680515 18306370978(同微信)

本文由液壓機廠家整理,轉載請注明來自:m.6767020.com

下一篇:沒有了 上一篇:500噸太陽能內膽拉伸油壓機價格多少錢?